Automatisierte Nachbestellung

Warum Forecasting?

Forecasting von Beständen bzw. Bestandsveränderungen im E-Commerce is King. Wer erahnt, was passiert, kann handeln. Je nach Lieferschwierigkeit und Vorlaufzeit vom Lieferanten machen hier unterschiedliche Methoden Sinn. Für sehr kurze Lieferzeiten verwende ich gern ein SPDA-Verfahren (Sales per Day Available), wie es in einem internen Konzeptpapier skizziert wird.

In der dynamischen Welt des E-Commerce und des Einzelhandels ist eine präzise Nachbestellung entscheidend, um Überbestände zu vermeiden, Ausverkäufe zu minimieren und die Kundenzufriedenheit hochzuhalten. Dazu möchte ich einen Algorithmus von uns vorstellen, der für Szenarien mit schnellen Liefergeschwindigkeiten und kurzen Vorlaufzeiten von Lieferanten entwickelt ist. Er ermöglicht es, kontinuierlich und bedarfsgerecht bei Großhändlern nachzuordern. Der Algorithmus berücksichtigt nicht nur historische Verkaufsdaten, sondern integriert eine Vielzahl von Faktoren, um genaue Prognosen zu erstellen. Ideal für Branchen mit saisonalen Produkten wie Outdoorprodukte oder Fahrzeugteile, wo Nachfrageschwankungen häufig sind, reduziert er manuelle Eingriffe und optimiert den Cashflow.

Was macht der Algorithmus?

Der Algorithmus berechnet automatisch die optimale Nachbestellmenge (Reorder Amount) für jedes Produkt, basierend auf einer umfassenden Analyse von Verkaufs- und Verfügbarkeitsdaten. Im Kern geht es darum, die zukünftige Nachfrage vorherzusagen und den aktuellen Lagerbestand anzupassen, um Engpässe zu vermeiden. Wichtige Innovationen im Vergleich zu traditionellen Methoden, wie sie in Standard-ERP- oder Lagerverwaltungssystemen vorkommen:

- Berücksichtigung multipler Zeiträume: Statt sich nur auf die letzten 30 oder 120 Tage zu beschränken, wie es häufig in Standard ERP/Lager-Systemen gemacht wird, analysiert der Algorithmus Verkaufsdaten über mehr als 10 Perioden (von 1 Woche bis zu 2 Jahren). Dabei wird die tatsächliche Verfügbarkeitsdauer des Produkts in den Shops einbezogen, um verzerrte Werte durch Ausverkäufe zu korrigieren. Man berücksichtigt also nur Verkäufe, wenn das Produkt auch verfügbar war – das klingt trivial, wird aber häufig missachtet.

- Integration eingehender Bestellungen: Bereits laufende Nach- oder Vorbestellungen (Re- und Preorders) werden abgezogen, abhängig von der Lieferzeit des Lieferanten und dem geplanten Lieferdatum, um Überbestellungen zu verhindern.

- Anpassung an Rücksendungen: Die prognostizierte Menge wird um erwartete Retouren reduziert, basierend auf Rücksendequoten der letzten Wochen (z. B. 100 % für die letzten 7 Tage, 70 % für 8–14 Tage, 30 % für 15–21 Tage). Der Hintergrund: Kunden retournieren Ware nicht sofort, sondern innerhalb eines Zeitraums.

- Mindestmengen und Rundung: Mindestbestellgrößen, Verpackungseinheiten und Orderwerte werden eingehalten. Wenn der Mindestwert fast erreicht ist, rundet der Algorithmus auf, um Kosten zu optimieren – andernfalls bleibt die Originalmenge.

Zusätzlich können weitere spezielle Use Cases abgebildet werden, wie der Bedarf für physische Stores, die Behandlung von Produktbündeln, das Ignorieren alter offener Bestellungen oder technische Korrekturen für Lagerprobleme. Diese sind jedoch nicht für jeden Kunden relevant und werden bei Bedarf angepasst.

Wie funktioniert der Algorithmus im Detail?

Der Algorithmus läuft täglich und vergleicht Bestand mit prognostiziertem Bedarf. Sobald der Bestand unter einen Trigger (Mindestbestand) fällt, wird die Nachbestellmenge berechnet. Die Kernformel lautet vereinfacht:

Estimated Amount (VT)=−Stock−ExpReturn + Prediction(LvL) + Demand-Based Sales Prediction x VT

- Stock: Verfügbarer Lagerbestand = Gesamtbestand – Gesperrter Bestand – Reservierter Bestand.

- Expected Returns: Gewichtete Retourenprognose basierend auf Verkauf der letzten 21 Tage.

- Demand-Based Sales Prediction: Die vorhergesagte Menge, abhängig von der Datenqualität (siehe unten).

- VT (Vorhaltezeit): Die Anzahl der Tage, für die Bestand vorgehalten werden soll.

Der zentrale Teil ist die Demand-Based Sales Prediction, die auf zwei Werten basiert:

- SPDA (Sales per Day Available): Verkaufszahlen geteilt durch Verfügbarkeitstage (z. B. SPDA28 = „Wie viele Verkäufe hatten wir pro Tag in den letzten 28 Tagen, wenn der Artikel verfügbar war?“).

- AVA (Availabilty): Verfügbarkeit des Artikels = Verfügbarkeitstage geteilt durch Periodendauer in Tagen (z. B. AVA28 = „Wie viele Tage war der Artikel in den letzten 28 Tagen verfügbar?“).

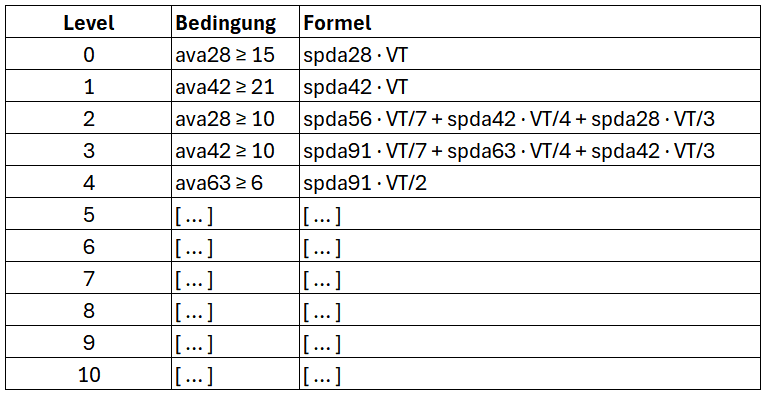

Um Out-of-Stock-Situationen zu handhaben, folgt ein schrittweiser Prozess (Level), der Perioden prüft und bei unzureichender Verfügbarkeit auf konservative Schätzungen (höhere Level) zurückgreift.

Beispielhafte Darstellung

Dieser Ansatz geht schrittweise von Level 0 beginnend zum nächsten, bis ein passendes Level gefunden ist, um Risiken bei schlechter Datenlage zu minimieren, und wird mit frischen Daten präziser.

Um das Verfahren weiter zu automatisieren, braucht es noch einen Mindestbestand, der bei Unterschreitung eine Order auslöst – da wir sonst permanent alle Artikel bei kleinsten Veränderungen bestellen würden. Hier kann man komplexere Verfahren aus dem SCM-Bereich anwenden. Wir verwenden jedoch ein einfaches Verfahren und gehen davon aus, dass wir mindestens einmal pro Woche nachordern. Die Formel lautet: MB = (L + ET + 7/BFW) * SPDA

- L: Durchschnittliche Lieferzeit in Tagen.

- ET: Durchschnittliche Einlagerungszeit.

- BFW: Bestellfrequenz pro Woche.

Beispiel: Bei 3,5 Tagen Lieferzeit, 0,8 Tagen Einlagerungszeit und einmal pro Woche Bestellfrequenz (BFW=1): MB = (3,5 + 0,8 + 7/1) * SPDA = 11,3 * SPDA

Sobald der Bestand weniger als das 11,3-Fache des jeweiligen SPDA beträgt, wird ein Bestellvorschlag für den Artikel ausgegeben.

Was passiert also konkret? Ein System errechnet täglich die SPDA- und AVA-Werte von Artikeln und gleicht Bestand und Bedarf ab. Wenn der Bedarf für die nächste Periode größer als der Bestand ist, kommt es zur Ausgabe der optimalen Nachordermenge.

Umgang mit Saisonpeaks

Um die Problematik von Artikeln mit Saisonpeaks zu lösen, malt der Algorithmus eine Kurve über das Jahr basierend auf den Absätzen der zugehörigen Warengruppe. Dabei analysiert man den wöchentlichen Verlauf der letzten 52 Wochen (ein Jahr) und berechnet wiederkehrende Muster, wie Deltas von Woche zu Woche. So weiß man im Voraus, was in den nächsten Wochen passiert – z. B. dass Ende November ein Black Friday Impact kommt. Diesen Faktor baut man als Korrekturfaktor ein, der die prognostizierte Nachfrage multipliziert oder adjustiert.

Als Extrembeispiel sei hier der Weihnachtsbaum genannt: Mitte Dezember würde man in den letzten Wochen massive Verkäufe sehen. Aber aus dem Saisonverlauf wird klar, dass spätestens nach dem 24. Dezember keine Weihnachtsbäume mehr verkauft werden. Der Korrekturfaktor würde damit jegliche Vorschläge auf 0 korrigieren.

Anwendung und Vorteile

Dieses Verfahren eignet sich perfekt für Lieferanten mit hoher Zuverlässigkeit und kurzen Lead Times, da es permanente, kleine Nachbestellungen ermöglicht – ohne große Vorräte binden zu müssen. In der Praxis führt es zu einer Reduzierung von Out-of-Stocks um bis zu 30 % (basierend auf internen Tests), geringeren Lagerkosten und schnellerer Reaktion auf Marktschwankungen. Durch die Integration von Lieferzeit-Varianzen und Saisonalitätskorrekturen wird der Algorithmus robuster gegen Unsicherheiten, was besonders in volatilen Märkten wie dem Handel mit Outdoorprodukten oder Fahrzeugteilen von Vorteil ist.

Überbestand und Out of Stock kann richtig kosten. Je näher der Bestand am tatsächlichen Bedarf, umso besser der Cashflow.

Du kannst solche Algorithmus selbst mit Tools wie KNIME umsetzen, oder wir übernehmen das für euch. Die meisten Plattformen, einschließlich Shopify, nutzen Datenfeeds, die eine schnelle Analyse und Rückführung von Daten ermöglichen. So lassen sich sogar ältere Systeme mühelos „smart“ machen. Die Berechnungen können wahlweise auf unseren Servern oder direkt in eurer Infrastruktur ablaufen.

Du willst wissen was bei dir möglich ist?

♦♦♦